Siegel der Töpferzunft von Triebel

Im Muskauer Faltenbogen waren jahrhundertelang viele Ziegeleien und Keramikbetriebe tätig, in denen verschiedene Produkte aus Ton hergestellt wurden.

Nach dem Dreißigjährigen Krieg (1618- 1648) sind erste Erwähnungen zu finden, die indirekt von der Herstellung der Baukeramik zeugen sowie Erwähnungen über die Ziegeleien selbst. Eine der ältesten Ziegeleine entstand in Kalke, zu dieser Zeit gehörte das Dorf Johann Georg von Schonaich (1660 - 1670). Wahrscheinlich hat man im Zusammenhang damit den Spätrenaissancehof gebaut. Die Ziegelei hat jedoch mit der Herstellung nach der Beendigung des Baus nicht aufgehört und produzierte weiter noch über zweihundert Jahre, was die Erwähnungen aus den Jahren 1820, 1840 und 1864 bestätigen.

Seit der 2. Hälfte des XIX. Jh. sind neue Vorschriften bezüglich des Brandschutzes in Kraft getreten, anhand deren es angeordnet wurde, im Bauwesen feuerfeste Materialien zu verwenden. Seit dieser Zeit wuchs die Nachfrage nach Ziegeln und Dachziegeln ständig. Im nördlichen Teil des Muskauer Faltenbogens, aber auch in seinem mittleren und südlichen Teil, also überall dort, wo der zum Brennen geeignete Ton zuganglich war, wurden neue Ziegeleien gegründet. Eine der ersten entstand in Zilmsdorf, zum ersten Mal im Jahre 1858 urkundlich erwähnt. Im Jahre 1861 gründete ein Fabrikbesitzer aus Gassen in Klein Teuplitz den ersten Braunkohletagebau Wilhelmine. Der Zugang zu unbeschränkten Mengen von Kohle als Energieträger, der zum Ziegelbrennen erforderlich war, beschleunigte die Produktion. Schon im Jahre 1865 wurde hier das erste Ziegelwerk gebaut. Im Jahre 1867 werden schon zwei Werke urkundlich erwähnt und im Jahre 1886 entstand das nächste.

Nicht ohne Bedeutung für die weitere Entwicklung der Ziegelwerke war der Bau der Bahnstrecke von Żary bis nach Halle, die über Teuplitz verlief, im Jahre 1872. Die nächsten zwei Strecken Sommerfeld- Teuplitz und Teuplitz- Muskau wurden im Jahre 1897 eingeweiht. Die günstigen Verbindungen schufen gute Bedingungen für den Transport der hergestellten Produkte in weitere Regionen, und zugleich für die Steigerung der Produktion.

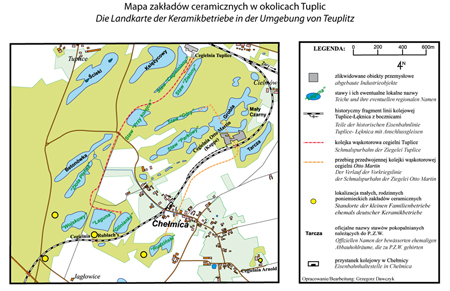

Um die Wende vom 19. zum 20. Jahrhundert waren im nördlichen Teil des Muskauer Faltenbogens 12 Ziegelwerke tätig: 1 in Gros und 2 in Klein Teuplitz, 2 in Helmsdorf, 4 in Jocksdorf und 3 in Triebel. Innerhalb der ersten Jahrzehnte des XX. Jh. änderte sich jedoch die Situation. Die Mehrzahl der kleineren Familienbetriebe machte Pleite. Es sind eigentlich nur noch die gut gedeihenden Betriebe übrig geblieben. Nach dem Jahre 1940 waren eigentlich nur noch die Ziegelei von Oskar Rublack in Jocksdorf, die kleine Familienziegelei in Helmsdorf - Ziegelei Arnold und ein deutlich größeres Werk Ziegelei Koppe tätig.

Am längsten, denn noch bis zur Hälfte der neunziger Jahren des XX. Jh., war noch die Ziegelei in Teuplitz tätig. Das war eines der größten Werke in der Umgebung. Nachdem die hiesigen Vorkommen an Ton erschöpft waren, noch vor 1940, war der Betrieb immer noch tätig und nutzte die Vorkommen in Jocksdorf, die in der Nähe von der Ziegelei Rublack abgebaut wurden. Von hier aus hat man den Abbau bis nach Teuplitz mit der Schmalspurbahn transportiert. Teuplitz war zu dieser Zeit ein bedeutendes Zentrum der Keramikindustrie. Die Verteilung der hiesigen Betriebe stellt die unten aufgeführte Landkarte dar.

Bis heute gibt es südlich von Teuplitz Reste des großen Ziegelwerkes mit dem einzigartigen Hoffmans Ofen.

Bis heute gibt es südlich von Teuplitz Reste des großen Ziegelwerkes mit dem einzigartigen Hoffmans Ofen.

Ringofen/ Hoffmannscher Ringofen

Die Kunden der im Hoffmanschen Ofen gebrannten Ziegel betonen, dass diese Produkte unterschiedliche Farben haben, dass die Mauer "lebt". Dieser Farbenspiel entsteht wegen der unterschiedlichen Temperaturen in der Feuerzone des Ringofens. Moderne Tunnelöfen, die mit Erdgas oder Heizöl betrieben werden, gewährleisten dieselbe Temperatur an jedem Punkt. Der Ringofen von Frederik Hoffman hat ein halbrundes Gewölbe. Er wird in Kammern so verschlossen, dass nur Kanäle für das Feuer und den Rauch offen bleiben. Dadurch ist es unmöglich, dass gleiche Bedingungen für das Brennen der Ziegel entstehen. An jedem Punkt gibt es eine andere Temperatur, dank dessen können die Erzeugnisse so unterschiedlich sein.

Teuplitzer Klinker (nach dem Forster Tageblatt aus den 30.Jahren des XX .Jh.)

"Teuplitz! Umsteigen nach Sommerfeld und Muskau !" rufen die Schaffner des Schnellzuges Breslau-Kassel.

Neugierig schauen ein paar Gesichter aus den Fenstern der D-Zug-Wagen. Anderen Fahrgästen, die es eilig haben,

sieht man den Ärger über den Aufenthalt an.

Warum hält der Zug auf einer solchen kleinen Station ? Ein paar Häuser auf der einen Seite, Ziegeleien auf der

anderen, das ist alles. Also eine recht dörfliche Aussicht. Die Ziegeleien scheinen die Hauptsache zu sein , besonders

die am Bahnhof liegende. Eine ganze Reihe Güterwagen steht an einer Rampe und wird mit Ziegeln beladen.

Die Art der Beladung erregt Aufmerksamkeit. Behutsam werden die Ziegel in den Wagen gereicht und säuberlich

verpackt.

Das macht man doch sonst nicht mit Mauersteinen. Es muß also doch wohl etwas Besonderes sein.

Das ist es auch ! Im Großkraftwerk Klingenberg, der riesigen elektrischen Kraftzentrale für Berlin, ragen die

Mauern, die die Maschinen schützend umgeben, zum Teil 40 m empor. Sie müssen aus edlen Steinen ausgeführt

werden, um die von ihnen verlangten gewaltigen Ansprüche zu erfüllen. Teuplitzer Klinker sind hier vermauert

worden, nach der Firma auch Jeschke-Klinker benannt.

Der stolze Sprinkenhof in Hamburg hat von Teuplitz aus seine Reise angetreten. Auch sonst grüßen aus

vielen Teilen deutschen Landes Teuplitzer Klinker den Reisenden, z.B. in Berlin am Stadtbad Schöneberg, an der

Friedhofskapelle in Weißensee ; den Zehlendorfern wollen wir verraten, daß ihr Finanzamt aus Teuplitzer Ton gebaut

wurde. Der Schlachthof in Chemnitz, der Bärenzwinger im Leipziger Zoo, die Filmfabrik Wolfen bei Bitterfeld wurden

in den letzten Jahren aus Jeschke-Klinkern erbaut.

Zur Zeit haben die so sorgfältig in die Eisenbahnwagen verpackten Klinker auch einen weiten Weg bis zu ihrem

Ziele. Fein säuberlich werden sie in Stroh gebettet, damit sie keinen Schaden erleiden.

Die Schwierigkeiten bei der Beschaffung der benötigten Mengen Verpackungsstroh sollen augenblicklich recht

erheblich sein und erhöhte Unkosten verursachen. Sie müssen aber getragen werden, denn Klinker sind ein edles

Erzeugnis, das solche Vorzugsbehandlung verdient.

Draußen sieht man wenig von der Klinkerherstellung. Nur Staub, glitschiger Ton, Stapel von Steinen und den

weißen Qualm aus den Schornsteinen – an der Haltestelle Teuplitz des D-Zuges Breslau-Kassel.

Im polnischen Teil des Muskauer Faltenbogens wurde (Ende der 40-ger Jahren des vergangenen Jahrhunderts) ein Ziegelwerk in Quolsdorf gegründet. Zuerst hat man dort vor allem Vollziegel und Lochziegel hergestellt, wobei die Rohstoffe aus eigenen Tagebaugruben.

Die Produktionsmaschinen wurden mit einer Dampfmaschine angetrieben und die ubrigen Arbeiten wurden per Hand verrichtet. Die fertigen Waren wurden aus den Brandofen transportiert und auf den Lagerplatzen in Form vom s.g. Bock oder Pfahl aufgestapelt. Man hat bei der Herstellung die Eigenschaften der aus eigenen Tagebaugruben gewonnenen Tone genutzt und mit der Produktion der Schamottewaren, in Form von Flanschenrohren und Platten der D und C Sorte, begonnen.

Der Betriebsleiter des Werkes in Chwaliszowice (Quolsdorf) wurde im Jahre 1976 Eugeniusz Olejniczak, Mitbegründer der Technologie, die auf dem Brennen von Isoliermaterialien der Sorte L-10 und L- 13 im Hofmanns Ringofen ohne Nachfüllen der Brennstofe, wie z.B. Steinkohlenstaub, beruhte, indem die Wärmeenergie genutzt wurde, die aus dem Verbrennen der in den Erzeugnissen eingepressten Sägespäne entstanden ist.

Die Erzeugnisse wurden u.a. an Hütten, Kokereien, Zementund Kalkwerke, Braunkohlengruben, Kraftwerke und an Maschinenindustrie geliefert. Der Nachfragerückgang für manche Produkte der Feuerfestwerkstoffe Mitte der 80-ger Jahren des XX. Jh. verursachte, dass man die Produktion verringert und auf manche Schamotteprodukte, zugunsten vom Bauklinker und Hochlochstein, ganz verzichtet hat.

Im XIX. Jh. entwickelte sich im Muskauer Faltenbogen (insbesondere in Łęknica) die Steinzeug- Industrie. Steinzeug wird aus Ton mit Zusatz von Schamotte oder Quarzsand produziert und bei Temperaturen von 1230 bis 1300 oC gebrannt. Für in dieser Zeit errichtete Gebäude, die u. a. in Döbern und Nowe Czaple (Neu Tschopeln) zu finden sind, sind gelbe Ziegel charakteristisch. Diese Farbe von Ziegeln konnte man dadurch gewinnen, dass sie in niedriger Temperatur (ca. 900 oC) gebrannt wurden.

In Łęknica waren seit 1886 Dachstein- und Schamottewerk, auf Basis der im Jahre 1835 gegründet Ziegelei von August Glown, tatig. Diese Werke nutzten die gemeinsame Topfertongrube, die sich nur 100 m von ihrer Bearbeitungsstelle befand. Es wurden hier tertiäre Tone und Feuersilt aus der s.g. Posener Serie abgebaut, die in den Vorkommen "Irena", "Helena", "Halina Nowa" und "Barbara" auftraten.

Nach dem Krieg in den Jahren 1953- 1954 hat man auf ihrer Basis die Keramikbetriebe gegründet, die zusammen mit der Kohlengrube zu den Sorauer Betrieben der Baukeramik (Żarskie Zakłady Ceramik i Budowlanej) gehörten. Im Jahre 1969 begann der dritte Keramikbetrieb mit seiner Produktion – Steinzeugbetrieb. Im Jahre 1972 wurden die Sorauer Betriebe an Zjednoczenie Przemysłu Materiałow Budowlanych in Gliwice übergeben und auf Lubuskie Zakłady Materiałow Ogniotrwałych in Żary – Niederlassung Nr. 3 in Łęknica umgenannt. Sie bestanden aus drei Sparten: Dachstein-, Schamotten- und Steinzeugbetrieb.

Auf der polnischen Seite des Muskauer Faltenbogens bestehen immer noch große Vorkommen an tonhaltigen Rohstoffen, die Rohstoffe sowohl für die s. g. rote Keramik als auch für die Feinkeramik sein können. Die Vorkommen der Rohstoffe von roter Keramik (tertiäre Tone) befinden sich hauptsachlich nördlich von Teuplitz, und werden auf ca. 379 000 m3 geschätzt.

Die Vorkommen der Rohstoffe für die Herstellung der Steinzeug und feuerfester Erzeugnisse befinden sich in Łęknica und umfassen Vorkommen I- III, Łęknica- Feld Edward und das schon abgebaute Vorkommen Łęknica- Feld Halina.

Das am besten heutzutage erhaltene Objekt im Muskauer Faltenbogen, das mit der Tonverarbeitung verbunden ist, ist die historische Ziegelei in Klein Kölzig.

Die Döberner Ziegelei

Die Entstehung der Ziegelei in Döbern muss im Zusammenhang mit dem wirtschaftlichen Aufschwung zur

damaligen Zeit betrachtet werden, dazu ein paar Jahres- und Einwohnerzahlen.

• 1850 erste Kohleförderung in Döbern (von Friedrich'sche Grube) - 350 Einwohner

• 1864 Gründung der Grube Providentia - 355 Einwohner

• 1867 Gründung der Tafelglashütte Gebr. Hirsch - 414 Einwohner

• 1882 Gründung der Glashüttenwerke Fettke & Ziegler - 722 Einwohner

• 1891 Einweihung der Eisenbahnstrecke Forst – Weißwasser - 976 Einwohner

• 1900 nur 9 Jahre später 2046 Einwohner und

• 1910 3419 Einwohner.

An Hand dieser Zahlen kann der immense Bedarf an Baustoffen erahnt werden. Und gebaut wurde mit Ziegelsteinen. Die Grundstoffe Ton und Lehm fallen als Nebenprodukte bei der Kohlenförderung und der Suche nach Sand für die Glasherstellung an. Damit musste es zwangsweise zum Entstehen einer Ziegelei in Döbern kommen.

Am 18. September 1896 gaben die Gubener Herren Standow und Drescher im Forster Tageblatt bekannt, dass sie "...beabsichtigen auf ihrem hierselbst gelegenen Grundstück einen Ziegel-Ringofen zu errichten".

Dieses Grundstück befand sich in der heutigen Hohe Berg Straße und wurde damit für die nächsten rund 100 Jahre das Zentrum der Döberner Baustoffindustrie. Zwei Jahre später, am 27. April 1898, werben Standow und Drescher erstmals im Forster Tageblatt für "...neue gut gebrannte Mauersteine aus eigener Grube in Döbern". Noch im gleichen Jahr, am 2. September 1898, wurde die Ziegelei an Hermann Jaeserich aus Rathenow für 116.000 Mark verkauft. Gleichzeitig eröffnete der geschäftstüchtige Mann eine Baumaterialien-Handlung.

Der Name "Hermann Jaesrich - Dampfziegelei u. Baumaterialien-Handlung" stand seitdem für viele Jahrzehnte nicht nur für die Qualität seiner Ziegel sondern auch stets, trotz einiger Besitzerwechsel, im Briefkopf der Firmenformulare.

1906 verzog Herrmann Jaesrich nach Berlin. Otto Schmall, Teilhaber bei Jaesrich seit 1893, übernahm die Ziegelei. Nach seinem Rückzug aus dem Geschäftsleben leitete Schmalls Schwiegersohn Fritz Thetweiler bis 1956 den Betrieb. Letzter Geschäftsführer der Ziegelei war Emil Carow. Wie schon erwähnt, benötigt man für die Ziegelherstellung Ton und Lehm. Diese Grundstoffe konnten bequem in unmittelbarer Nähe abgebaut werden. Hinter dem heutigen Ortsausgangschild in Richtung Friedrichshain befand sich links neben der Straße ein Tonschacht und rechts eine Lehmgrube. Den Transport besorgte eine Schmalspurbahn mit Kipploren. Ein Tunnel unter der Straße, rund hundert Meter nach dem Ortsschild, verband den Tonschacht mit dem Betriebsgleis. Reste des Tunnels existieren noch heute, genau wie einzelne Loren oder zumindest die Mulden der Loren. Sie dienen in vereinzelten Gärten noch als Wasserbottiche.

Die Ziegelei war ein sogenannter Saisonbetrieb, im Winter wurde nicht produziert. Lehm und Ton lagerte man im Herbst auf Halde, damit das Material ausfrieren konnte. Dieses Verfahren sicherte die hohe Qualität von Döberns "...gut gebrannten Mauersteinen". Wenn im Frühjahr die Produktion wieder begann, wurden Ton und Lehm über einen Kollergang gekippt und gemischt. Dann erfolgte die Verarbeitung zur Rohlingsmasse. Nach dem Pressen mussten die Rohlinge manuell paarweise abgeschnitten werden. Eine sehr schwere Arbeit, die oft Frauen erledigten. Im Trockenschuppen lagerten die Rohlinge ungefähr noch 2 bis 3 Wochen bis sie in den Ringofen kamen. Mit diesem Ofen, eine Erfindung aus dem Jahr 1858, konnte fortlaufend gearbeitet werden. Er besaß mehrere ringförmig angeordnete Kammern "...durch die das Feuer endlos seine Runde macht", wie es dazumal hieß. Die Kammern wurden nacheinander bestückt, gebrannt und entleert. Ein ausgeklügeltes Be- und Entlüftungssystem sorgte für das Vorheizen der Rohlinge und das Abkühlen der gebrannten Ziegel. Der ganze Prozess für eine Kammer dauerte ungefähr 14 Tage. Danach wurden die fertigen Ziegelsteine zwischengelagert und dabei nach Farbe, Größe, Härtegrad und anderen Eigenschaften sortiert. Der Abtransport erfolgte entweder mit der Bahn, die Ziegelei verfügte über einen eigenen Gleisanschluss der Deutschen Reichsbahn oder mit Pferdefuhrwerken direkt zu den jeweiligen Baustellen. Über den Absatz der Ziegel brauchte sich damals niemand Gedanken machen. Der Beginn der Industrialisierung in Deutschland verschlang gewaltige Mengen an Baumaterial. Fabriken, Bahnhöfe, Wohnhäuser und Geschäfte benötigten den Ziegel als Baustoff.

Wer heute aufmerksam durch Döbern geht, kann noch sehr viele unverputzte Ziegelbauten aus der Zeit um

1900 entdecken.

(Text + Bilder: Heimatverein Döbern)

Gelbe Ziegel aus Groß Kölzig

Im letzten Jahrzehnt des 19. und zu Beginn des 20. Jahrhunderts entwickelte sich Groß Kölzig zur Industriegemeinde, in der eine Braunkohlengrube, die größte des ehemaligen Kreises Sorau (Zary), ein Betriebskraftwerk, zwei Brikettfabriken, drei Glashütten, ein Baubetrieb mit Dampfsägewerk, eine Transportgerätefabrik und eine Dampfziegelei das wirtschaftliche Leben bestimmten. Mit der Entstehung dieser Betriebe an den wichtigen Straßen nach Cottbus und Forst sowie nahe der 1891 eröffneten Eisenbahnlinie Forst- Weißwasser hatten sich zwei örtlich und regional bemerkenswerte Industriebereiche herausgebildet. Im Bereich Forster Landstraße/ehemaliger Bahnhof Groß Kölzig lag die ab 1890 produzierende Dampfziegelei.

Wann in Groß Kölzig Ton- und Lehmvorkommen zur Ziegelherstellung erstmals genutzt wurden, lässt sich nicht mehr eindeutig nachweisen. Aus historischen Akten, Karten und Veröffentlichungen geht lediglich hervor, dass bereits in früheren Jahrhunderten handgeformte Ziegel für den Eigenbedarf der Ortsansässigen gefertigt wurden und im 18. wie in der 1. Hälfte des 19. Jahrhunderts Bauernziegeleien mit Brennöfen und Trockenscheunen existierten. Bekannt ist auch, dass Carl August Warmbrunn, Mitbegründer der Glasindustrie in der Region Döbern, 1845 nahe der Klein Kölziger Grenze (unweit der Bruchmühle) einen Brennofen mit Trockeneinrichtungen errichtete.

Ende des 19. Jahrhunderts entstand auch in Groß Kölzig eine Dampfziegelei, die den anstehenden tertiären Ton- und Braunkohle aus den umliegenden Gruben als Brennstoff nutzte. Nachdem sich der Forster Maurermeister Richard Hiltmann die Abbaurechte für das Tonvorkommen an der Forster Landstraße (heutiges Angelgewässer Tonschacht) gesichert und entsprechende Grundstücke erworben hatte, baute er zunächst 1889 eine Feldziegelei, um Mauersteine für den Bau eines Ringofens zu produzieren. Nach der Aufstellung einer Ziegelpresse und einer Lokomobile (bewegliche Dampfmaschine), zweier Feldöfen eines Trockenschuppens und des Aufschlusses der Tonlagerstätte begann unter dem Ziegelmeister Rublack aus Teuplitz (Tuplice), der als Betriebsleiter eingesetzt wurde, noch im gleichen Jahr die Produktion von Mauersteinen.

1890 erfolgte der Bau der Dampfziegelei mit Ringofen, Trockenanlagen, Maschinenhaus, Dampfhaus und Verwaltungsgebäude am Verbindungsweg zwischen heutiger Bahnhofsstraße und Forster Chaussee gegenüber dem ehemaligen Gasthaus "Zur Eisenbahn". Anfangs führte die Beschaffenheit des Rohstoffes zu Einschränkungen in der Verwendbarkeit der gefertigten Ziegel. Erst durch intensivere Aufbereitung des Tones mittels verbesserter Maschinen und Anlagen konnte unter dem Ziegelmeister Weissbrodt, der später den Betrieb erwarb, seit 1892 rein gelbe Verblendsteine in guter Qualität produziert werden. Sie waren begehrt und wurden vornehmlich an Betriebe und Bauherren in der näheren Umgebung, aber auch nach Berlin und Dresden geliefert. Neben Verblendsteinen wurden in der Groß Kölziger Dampfziegelei auch Mauerziegel, Klinker, Hintermauerungssteine und Schamotteziegel hergestellt.

Die Dampfziegelei Groß Kölzig, in der 50 bis 60

Beschäftigte tätig waren, wurde im Verlauf ihres

Bestehens durch mehrfachen Besitzerwechsel und

Veränderungen in der Geschäftsführung unter

folgenden Firmennamen betrieben:

• 1890-1894 Dampfziegelei und Verblendsteinfabrik

Richard Hiltmann

• 1894-1897 Verblendsteinfabrik Tschepke und

Weissbrodt

• 1897-1900 Groß Kölziger Dampfziegelei

Tschepke und Stuhl

• 1902-1904 Tonwerke Groß Kölzig GmbH (Zu

diesem Betrieb gehörten neben der Ziegelei die

Braunkohlengrube Felix und die Brikettfabrik dieser

Grube am Groß Kölziger Bahnhof.)

• 1905 Gewerkschaft Edenhall (Unter diesen Firmennamen

wurden nach veränderten Besitzverhältnissen

die Betriebsteile der Tonwerke Groß Kölzig GmbH weiter-geführt.)

Nach gegenwärtigem Erkenntnisstand wurde die Dampfziegelei Groß Kölzig bis 1917 betrieben.

Ringbrandofen

Der Ringofen nach Hoffmann hat um den Schornstein die Brennkammern im Kreis oder Oval angeordnet. Ein

Ringofen ermöglicht das kontinuierliche und kontrollierte Brennen von Ziegeln. Der Klein Kölziger Ringofen verfügt

über 18 Kammern, die im Oval angeordnet sind. Die Kammern wurden durch Türen markiert, die in Abständen von

der Außenwand des Ofens zum Innenraum führten und damit die Bestückung ermöglichten. Es wurden immer nur 2

Kammern bestückt bzw. entleert. Zu jeder Kammer führten Schienen, welche mit Loren manuell befahren wurden. Die

Rohlinge wurden in den Kammern von den Setzern verschränkt in Form von quadratischen Schächten eingestapelt.

Dann wurden die Eingänge der Kammern zugemauert, mit Ton abgedichtet und mit speziellem Pergamentpapier

abgeklebt. Somit wurde eine optimale Wärmeentwicklung erreicht. Der Brennmeister befeuerte den Ofen von oben

mit Kohle. Von jeder Kammer führte ein Zugkanal zum Schornstein, der zur Kontrolle des Feuers für den Brennmeister

wichtig war. Er konnte anhand der Farbe des Feuers erkennen, welche Temperatur om Ofen (ca. 1000° C - 1100° C)

herrschte. Daran orientierte sich auch die Branddauer (ca. 2 - 3 Tage) der Ziegel. Der Zugkanal konnte nach Bedarf

mit einer Spindel gesperrt oder gezogen werden. Die Auskarrer öffneten die Kammern und entnahmen die heißen

Ziegel. Zum Schutz ihrer Hände fertigten sich die Arbeiter aus derben Rindsledern kleine Handleder, welche gerade

die Innenhand etwas schützte. Per Loren wurden die Ziegel dann zur Verladebühne gebracht.

Text + Bilder: Geoparkbüro Muskauer Faltenbogen