Ceramika i cegielnie - tradycje regionu

Na terenie Łuku Mużakowa przez stulecia działało wiele cegielni i zakładów ceramicznych produkujących różny asortyment.

Po wojnie trzydziestoletniej (1618-1648) pojawiają się pierwsze wzmianki pośrednio świadczące o produkcji ceramiki budowlanej, jak i wzmianki o samych cegielniach.

Jedną ze starszych cegielni uruchomiono w Kałkach, w czasie gdy właścicielem wsi był Johann Georg von Schönaich (1660 - ok.1670 roku). Najprawdopodobniej miało to związek z budową późnorenesansowego dworu. Cegielnia jednak nie zaprzestała produkcji po zakończeniu budowy i działała jeszcze przez prawie dwieście lat, co poświadczają wzmianki z 1820, 1840 i 1864 roku.

Od połowy XIX wieku wprowadzano w życie nowe przepisy związane z zabezpieczeniem pożarowym, nakazujące m.in. stosowanie w budownictwie materiałów ogniotrwałych. Od tego czasu systematycznie rosło zapotrzebowanie na cegłę i dachówki. Na całym obszarze północnego odcinka Łuku Mużakowa, ale także w środkowej i południowej jego części, wszędzie tam gdzie dostępna była glina nadająca się do wypału, powstawały nowe cegielnie. Jedną z pierwszych była cegielnia w Cielmowie, wzmiankowana w 1858 roku. W 1861 roku, fabrykant z Jasienia otworzył w Małych Tuplicach odkrywkową kopalnię węgla brunatnego Wilhelmine. Dostęp do nieograniczonej ilości paliwa potrzebnego do wypału zdynamizował produkcję. Już w 1865 roku zbudowano tutaj pierwszą cegielnię. W 1867 roku źródła wymieniają już dwa zakłady a w 1886 powstał kolejny. Nie bez znaczenia dla dalszego rozwoju cegielni było wybudowanie w 1872 roku linii kolejowej z Żar do Halle przebiegającej przez Tuplice. Kolejne dwie linie: Lubsko-Tuplice i Tuplice-Muskau, uruchomiono w 1897 roku. Korzystne połączenia stwarzały warunki do transportu wyprodukowanych materiałów poza rejon, a tym samym na zwiększanie produkcji.

Na przełomie XIX i XX wieku, na obszarze północnej części Łuku Mużakowa działało 12 cegielni: 1 w Wielkich Tuplicach, 2 w Małych Tuplicach, 2 w Chełmicy, 4 w Jagłowicach i 3 w Trzebielu. W ciągu pierwszych dziesięcioleci XX wieku sytuacja uległa jednak zmianie. Większość małych rodzinnych zakładów upadło. Pozostały w zasadzie tylko lepiej prosperujące cegielnie. Po 1940 roku działała jeszcze cegielnia Oskara Rublacka w Jagłowicach, mała rodzinna cegielnia w Chełmicy - Ziegelei Arnold oraz znacznie większy zakład Ziegelei Köppe.

Najdłużej, bo jeszcze w połowie lat dziewięćdziesiątych XX wieku, działała cegielnia w Tuplicach. Był to największy z okolicznych zakładów. Po wyczerpaniu miejscowych pokładów gliny, jeszcze przed 1940 rokiem, zakład prosperował w dalszym ciągu w oparciu o złoża jagłowickie, eksploatowane w pobliżu cegielni Rublacka. Stąd urobek transportowano do Tuplic kolejką wąskotorową.

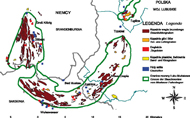

Tuplice były wtedy znaczącym ośrodkiem przemysłu ceramicznego. Rozmieszczenie tutejszych zakładów pokazuje znajdująca się obok mapka.

Do dzisiaj w południowej części Tuplic znajdują się pozostałości dużej cegielni z unikalnym piecem Hoffmanna.

Piec kręgowy / Piec Hoffmanna

Odbiorcy cegły wypalanej w piecu Hoffmanna podkreślają, że produkty te mają zróżnicowaną kolorystykę, że mury "żyją". Ta gra kolorów powstaje dzięki zróżnicowaniu temperatur w strefie ogniowej pieca kręgowego. Nowoczesny piec tunelowy, opalany gazem ziemnym lub olejem, zapewnia identyczną temperaturę w każdym punkcie. Piec kręgowy Fryderyka Hoffmanna ma półokrągłe sklepienia. Zastawia się go w pełni materiałem, ale tak, by pozostały kanały na wędrówkę ognia i dymu. Przez to niemożliwe jest uzyskanie jednakowych warunków wypału. W każdym punkcie jest inna temperatura, dzięki czemu te wyroby mogą być tak różne.

Tuplicki klinkier (wg Forster Tageblatt z lat 30. XX wieku

"Tuplice ! Przesiadka do Lubska i

Mużakowa (Muskau)". Słychać

głosy konduktorów pociągu pospiesznego

relacji Wrocław –Kassel.

Kilka zaciekawionych twarzy

wychyla się z okien wagonów,

inni zniecierpliwieni pasażerowie

zdenerwowanie z powodu postoju

mają wypisane na twarzy.

Dlaczego pociąg zatrzymuje się

na tak małej stacji? Parę domów

po jednej stronie, cegielnie po drugiej,

to wszystko. To cegielnie zdają się być powodem zatrzymywania się tu pociągów,

szczególnie ta przy dworcu. Cały szereg wagonów towarowych stoi przy rampie w oczekiwaniu

na załadunek cegły

Sposób załadunku budzi szczególne zainteresowanie. Starannie opakowane cegły ostrożnie

ładowane są na wagony. Tak nie postępuje się z normalnymi cegłami. To musi być

szczególny towar.

I tak jest w rzeczywistości. Olbrzymia elektrownia berlińska Klingenberg zbudowana została

z tutejszych cegieł. Jej mury wymagają szlachetnego materiału, aby spełnić stawiane

im wysokie wymogi. Zastosowano więc tuplicki klinkier z cegielni braci Jeschke.

Hamburski Sprinkenhof (największy wówczas hamburski kompleks biurowo- magazynowo-

mieszkalny w latach 1927-43 - od tłumacza) z Tuplic sprowadzał cegłę klinkierową.

Tuplicki klinkier zastosowano także m.in. przy budowie kąpieliska miejskiego w

Berlinie-Schöneberg, Urzędu Skarbowego w Berlinie-Zehlendorf, kaplicy na cmentarzu

w Berlinie- Weißensee, wybiegu dla niedźwiedzi w ogrodzie zoologicznym w Lipsku, fabryce

filmów w Wolfen k. Bitterfeld czy rzeźni miejskiej w Chemnitz.

Obecnie (lata 30. XX wieku - od tłumacza) tuplicki klinkier także odbywa długą podróż

koleją, starannie opakowany słomą, aby nie ulec uszkodzeniu. Pozyskanie odpowiedniej

ilości słomy napotyka aktualnie na duże trudności i powoduje znaczne koszty. Wydatki te

trzeba jednak ponieść, bo klinkier jest wyrobem szlachetnym, który zasługuje na szczególne

traktowanie.

Proces produkcyjny klinkieru jest z zewnątrz ledwo zauważalny. Pasażerowie z okien pociągu

pospiesznego Wrocław-Kassel mogą zobaczyć podczas postoju na tuplickiej stacji

tylko kurz, śliską glinę, stos cegieł i biały dym z kominów.

Materiały: Bogusław Gębicki, opracowanie: Edward Zys.

W polskiej części Łuku Mużakowa uruchomiona została także (pod koniec lat 40-tych ubiegłego wieku) cegielnia w Chwaliszowicach. W pierwszym okresie wyrabiano tam przede wszystkim cegłę pełną budowlaną i cegłę dziurawkę wykorzystując surowce własnych kopalni, gdzie pozyskiwano je metodą odkrywkową.

Maszyny przeróbcze napędzane były maszyną parową, pozostałe prace wykonywano ręcznie. Wyroby gotowe wywożono z pieców wypałowych ręcznie i ustawiano na placach składowych w tak zwane kozły i słupki. Wykorzystując właściwości gliny pozyskiwanej z własnych wyrobisk rozpoczęto produkcję wyrobów szamotowych w postaci prostek i płytek w gatunku D i C.

Kierownikiem zakładu w Chwaliszowicach w 1976 roku został Eugeniusz Olejniczak, który był współautorem opracowania technologii wypalania wyrobów izolacyjnych w gatunkach L-10 i L-13 w piecu Hoffmanna bez zasypywania paliw, jakim był miał węgla kamiennego, wykorzystując energię cieplną powstałą ze spalania trocin wprasowanych w wyrobach.

Produkowane wyroby rozprowadzano m.in. do hut, koksowni, zakładów cementowo- wapiennych, kopalń węgla brunatnego, elektrowni, ale także dla przemysłu maszynowego.

Spadek zapotrzebowania na niektóre produkty z materiałów ogniotrwałych w połowie lat 80-tych XX wieku spowodował zmniejszenie produkcji, nawet rezygnację z pewnych wyrobów szamotowych na rzecz wyrobu klinkieru budowlanego i cegły kratówki.

W XIX wieku na terenie Łuku Mużakowa (szczególnie w Łęknicy) rozwinął się przemysł wyrobów z kamionki. Otrzymuje się ją z glin z dodatkiem szamotu lub piasku kwarcowego, wypalanych w temperaturze od 1230 do 1300 ˚C. Unikalną cechą tutejszej architektury są charakterystyczne budynki z żółtej cegły, znajdujące się między innymi w Döbern i Nowych Czaplach. Tą niezwykłą barwę uzyskiwano dzięki wypałowi cegieł w niskiej temperaturze (około 900 ˚C).

W Łęknicy od 1886 roku działały dachówczarnia i szamotownia na bazie cegielni Augusta Glowna założonej w 1835 roku. Zakłady te korzystały ze wspólnej kopalni glin ceramicznych zlokalizowanej około 100 m od miejsca przerobu. Eksploatowano tu trzeciorzędowe iły i mułki płomieniste z tzw. serii poznańskiej zlokalizowane w złożach "Irena", "Helena", "Halina Nowa" i "Barbara".

Po wojnie w latach 1953-1954 uruchomiono na ich bazie zakłady ceramiczne, które wraz z kopalnią weszły w skład Żarskich Zakładów Ceramiki Budowlanej. W 1969 roku rozpoczął produkcję trzeci zakład ceramiczny – kamionkownia. W 1972 roku ŻZCB zostały przekazane do Zjednoczenia Przemysłu Materiałów Budowlanych w Gliwicach i przemianowane na Lubuskie Zakłady Materiałów Ogniotrwałych w Żarach – Oddział nr 3 w Łęknicy, z trzema wydziałami: dachówczarnią, szamotownią i kamionkownią.

Po polskiej stronie Łuku Mużakowa istnieją nadal duże zasoby surowców ilastych mogące stanowić surowiec zarówno dla tzw. ceramiki czerwonej jak i ceramiki szlachetnej. Złoża surowców ceramiki czerwonej (iły trzeciorzędowe) zlokalizowane są głównie na północy w okolicach Tuplic, a ich zasoby szacowane są na 379 tys. m3. Złoża surowców do produkcji wyrobów kamionkowych i ogniotrwałych znajdują się w Łęknicy i obejmują złoża Łęknica I-III, Łęknica – pole Edward i wyeksploatowane już złoże Łęknica – pole Halina.

Obecnie najlepiej zachowanym obiektem na Łuku Mużakowa, związanym z przerobem gliny jest zabytkowa cegielnia w miejscowości Klein Kölzig.

Cegielnia Döbern

Powstanie cegielni w Döbern miało związek z rozwojem gospodarczym regionu na

przełomie XIX i XX wieku. Historia tego okresu ma też ścisłe powiązanie z liczbą ludności:

• 1850 pierwsze wydobycie węgla w Döbern (wykop Friedrich'sche Grube) -

350 mieszkańców

• 1864 powstanie kopalni Providentia - 355 mieszkańców

• 1867 powstanie huty szkła Braci Hirsch - 414 mieszkańców

• 1882 powstanie zakładów huty szkła Fettke & Ziegler - 722 mieszkańców

• 1891 otwarcie linii kolejowej Forst – Weißwasser - 976 mieszkańców

• 1900 tylko 9 lat później 2046 mieszkańców

• 1910 3419 mieszkańców.

Na podstawie tych liczb można wywnioskować jak ogromne było zapotrzebowanie na materiały budowlane. A budowano wtedy głównie z cegły. Surowce takie jak glina i ił powstawały jako produkt uboczny przy wydobyciu węgla oraz przy poszukiwaniu piasku potrzebnego przy produkcji szkła. Tym samym musiało dojść do powstania cegielni w Döbern.

18 września 1896 roku Panowie Guben Standow i Drescher ogłosili w gazecie Forster Tageblatt, że ".... zamierzają wznieść na swojej posiadłości piec kręgowy do wypalania cegieł."

Posiadłość ta znajdowała się na dzisiejszej ulicy Hohe Berg Straße i stała się tym samym na następnych prawie 100 lat centrum przemysłu materiałów budowlanych Döbern. Dwa lata później, 27 kwietnia 1898, Standow i Drescher reklamują po raz pierwszy w gazecie Forster Tageblatt "... nowe dobrze wypalone kamienie murowe z własnej kopalni w Döbern". Jeszcze w tym samym roku, 2 września 1898, cegielnia została sprzedana Hermannowi Jaeserich z Rathenow za 116.000 marek. Ten przedsiębiorczy mężczyzna rozpoczął równocześnie handel materiałami budowlanymi.

Nazwa "Hermann Jaesrich - Dampfziegelei u. Baumaterialien-Handlung" (cegielnia parowa i handel materiałami budowlanymi) oznaczała od tej pory przez wiele dziesiątek następnych lat, nie tylko jakość jego cegieł, ale zawsze, mimo kilku zmian właściciela, znajdowała się również w nagłówkach formularzy firmowych.

W 1906 roku Herrmann Jaesrich przeprowadził się do Berlina. W 1893 roku udziałowcem cegielni został Otto Schmall. Po jego wycofaniu się z biznesowego życia zięć Schmalla Fritz Thetweiler prowadził dalej zakład do 1956 roku. Ostatnim prezesem cegielni był Emil Carow.

Jak wiadomo do produkcji cegieł potrzeba gliny i iłu. Surowce te były wydobywane w bezpośrednim pobliżu. Za dzisiejszym znakiem oznaczającym koniec miejscowości, w kierunku Friedrichshain, znajdował się po lewej stronie ulicy szyb gliny, a po prawej stronie ulicy kopalnia iłu. Ich transport odbywał się przy pomocy kolejki wąskotorowej z wagonami samowyładowczymi. Tunel pod ulicą, około sto metrów za znakiem miejscowości, łączył szyb gliny z torem zakładowym. Resztki tego tunelu zachowały się do dzisiaj, dokładnie tak jak pojedyncze wagony lub co najmniej ich korytka. Służą one do dziś w niektórych ogrodach za kadzie na wodę.

Cegielnia w Döbern była zakładem sezonowym, w zimie nie odbywała się produkcja.

Glinę i ił magazynowano na jesieni na hałdach, żeby materiał mógł przemarznąć. Ten proces

gwarantował wysoką jakość marki Döbern "...dobrze wypalonych cegieł". Kiedy wiosną

produkcja znowu ruszała, glina i ił były wyrzucane na okrężną młynownię i tam mieszane.

Następnie odbywało się wyrabianie masy półfabrykatu. Po sprasowaniu półfabrykaty musiały

być parami odcinane ręcznie. To była bardzo ciężka praca, którą wykonywały kobiety.

W szopach i suszarniach magazynowano półfabrykaty jeszcze przez około 2 do 3 tygodni,

aż trafiły do pieca kręgowego. Piec ten (wynalazek z roku 1858) pracował nieprzerwanie.

Posiadał wiele ułożonych w formie kręgu komórek "... przez które wędrował bez końca

ogień", jak to wówczas mówiono. Komórki te były załadowywane jedna po drugiej, wypalane

i opróżniane. System wentylacyjny dbał o podgrzanie półfabrykatów oraz ostudzenie

wypalonych cegieł. Cały proces trwał w jednej komórce ok. 14 dni. Następnie gotowe cegły

były magazynowane i sortowane przy tym wg koloru, wielkości, stopnia twardości i innych

właściwości. Transport wyrobów gotowych następował koleją (cegielnia dysponowała własnym

torem kolejowym niemieckiej kolei) lub przy pomocy konnych furmanek bezpośrednio

na dany plac budowy. Nikt nie martwił się wtedy o rynki zbytu. Początek industrializacji

Niemiec pochłaniał ogromne ilości materiałów budowlanych. Fabryki, dworce, domy

mieszkalne i sklepy potrzebowały cegieł jako podstawowego materiału budowlanego.

Ten, kto dzisiaj uważnie spaceruje po Döbern, może odkryć jeszcze bardzo dużo nie

otynkowanych budowli z cegły. Pochodzą one z około 1900 roku.

Tekst i zdjęcia Urząd Gminy Döbern.

Żółte cegły z Groß Kölzig

W ostatnim dziesięcioleciu XIX i na początku XX wieku Groß Kölzig stało się gminą przemysłową, w której kopalnia węgla brunatnego (największa w ówczesnym Powiecie Żary) elektrownia zakładowa, dwie fabryki brykietu, trzy huty szkła, jeden zakład budowlany z tartakiem parowym, fabryka urządzeń transportowych oraz cegielnia parowa określały gospodarcze życie tej miejscowości. Wraz z powstaniem tych zakładów przy głównych drogach prowadzących do Cottbus i Forst jak również bliskość otwartej w roku 1891 linii kolejowej Forst- Weißwasser ukształtowały się dwa ważne dla tej miejscowości i regionu obszary przemysłu. W obszarze drogi Forster Landstrasse (ówczesny dworzec kolejowy Groß Kölzig) znajdowała się produkująca od 1890 roku cegielnia parowa.

Kiedy w Groß Kölzig zostały wykorzystane do produkcji cegieł po raz pierwszy zasoby gliny i iłu, tego nie da się jednoznacznie określić. Z historycznych dokumentów, kart i publikacji wynika mianowicie, że już we wcześniejszych stuleciach produkowane były ręcznie formowane cegły na własny użytek mieszkańców wioski a w XVIII i pierwszej połowie XIX wieku istniały tutaj już cegielnie gospodarskie z piecami do wypalania cegieł oraz szopy do osuszania. Znany jest również Carl August Warmbrunn, współzałożyciel przemysłu szklarskiego w Regionie Döbern. Wybudował on w 1845 roku w pobliżu granicy Klein Kölzig (niedaleko młyna) piec do wypalania cegieł z urządzeniami do osuszania.

Pod koniec XIX wieku powstała w Groß Kölzig cegielnia parowa, która wykorzystywała zachowane trzeciorzędowe pokłady gliny i węgla brunatnego z leżącej w pobliżu kopalni jako paliwa. Następnie Richard Hiltmann mistrz-murarz z Forst zapewnił sobie prawa do wydobycia zasobów gliny, znajdujących się w okolicach Forster Landstraße (dzisiejsze stawy rybackie na terenach byłego szybu gliny) oraz wykupił odpowiednie parcele. Wybudował najpierw w 1889 roku cegielnię polową, aby wyprodukować cegły do budowy pieca kręgowego. Po ustawieniu prasy do cegieł i lokomobili (ruchoma maszyna parowa), dwóch pieców polowych, szopy i udostępnieniu składowiska gliny rozpoczęła się, pod kierownictwem mistrza Rublacka z Teuplitz/Tuplice (który został kierownikiem zakładu) produkcja cegieł.

W 1890 roku nastąpiła budowa cegielni parowej z piecem kręgowym, suszarnią, maszynownią, domem parowym i budynkiem administracyjnym. Zlokalizowana była przy drodze łączącej dzisiejszą ulicę Dworcową i Forster Chaussee (naprzeciwko dawnej restauracji "Zur Eisenbahn"). Na początku pozyskiwanie surowców prowadziło do ograniczeń w użyteczności wyprodukowanych cegieł. Dopiero poprzez zintensyfikowane wydobycie gliny przy użyciu ulepszonych maszyn i urządzeń, mogły być produkowane. Prace odbywały się pod kierownictwem mistrza ceglarstwa Weissbrodt, który kupił potem ten zakład. Od 1892 roku produkowano czysto żółte cegły licowe o dobrej jakości. Był to towar bardzo pożądany i dostarczany przede wszystkim do zakładów i podmiotów budowlanych w najbliższej okolicy, ale również do Berlina i Drezna. Oprócz cegły licówki były produkowane w cegielni parowej w Groß Kölzig również zwykłe cegły, klinkier, cegły pomocnicze oraz szamotowe.

Cegielnia parowa Groß Kölzig, w której

pracowało od 50 do 60 pracowników, była prowadzona w trakcie swojego istnienia przez następujące firmy:

• 1890-1894 Cegielnia Parowa i Fabryka Cegły Licowej (Dampfziegelei und Verblendsteinfabrik)

Richard Hiltmann

• 1894-1897 Fabryka cegły licowej (Verblendsteinfabrik) Tschepke und Weissbrodt

• 1897-1900 Groß Kölziger Dampfziegelei Tschepke und Stuhl

• 1902-1904 Tonwerke Groß Kölzig GmbH (do tego zakładu należały oprócz cegielni

również kopalnia węgla brunatnego Felix i fabryka brykietu tej kopalni przy

dworcu Groß Kölzig)

• 1905 Gewerkschaft Edenhall (pod szyldem tej firmy były prowadzone, po zmianie

stosunków własnościowych, części zakładu Tonwerke Groß Kölzig GmbH)

Według dzisiejszego stanu wiedzy cegielnia parowa Dampfziegelei Groß Kölzig produkowała

do roku 1917.

Piec kręgowy

Piec kręgowy (pierścieniowy) tzw. Hoffmanna, posiada komory palne ułożone wokół komina w kręgu lub owalu. Piec kręgowy umożliwia nieprzerwane i kontrolowane wypalanie cegieł. Posiada 18 komór, które ułożone są w owalu. Komory te oznaczone są drzwiami, które w odstępach od ściany zewnętrznej pieca prowadziły do jego wnętrza i umożliwiały tym samym ich załadowanie. Każdorazowo załadowywano tylko 2 komory, względnie je opróżniano. Do każdej komory prowadziły szyny, po których jeździły ręcznie prowadzone wagony. Półfabrykaty były w tych komorach (przez składaczy) układane jeden na drugi w formie kwadratowych kaset. Następnie wejścia do tych komór były zamurowywane, uszczelniane gliną i oklejane specjalnym papierem pergaminowym. W ten sposób osiągano rozwój optymalnej temperatury. Mistrz palacz opalał piec, od góry węglem. Z każdej komory prowadził kanał wyciągu do komina, który był bardzo ważny dla palacza, aby kontrolować ogień. Potrafił on po kolorze ognia rozpoznać, jaka temperatura panowała na piecu (ok. 1000º C - 1100º C). Od tego zależał również czas wypalania cegieł (ok. 2 – 3 dni). Pracownicy wyładowujący otwierali komory i zabierali gorące cegły. Do ochrony rąk robili sobie z mocnej skóry wołowej małe rękawice, które chroniły wewnętrzną stronę dłoni. Wagonami przewożono następnie cegły do platformy przeładunkowej.